Порядок технического обслуживания оборудования производства «НПО СПЕКТРОН»

При поставке приборы снабжаются всем необходимым для начала работы, в том числе методическими рекомендациями, программным обеспечением, дополнительными устройствами для подготовки проб, расходными материалами и настраиваются под конкретные задачи заказчика. Тем не менее, в процессе длительной интенсивной эксплуатации оборудования возможно ухудшение качества аналитических результатов, связанное с накапливающимся загрязнением. Чтобы этого избежать, рекомендуется проводить ежегодное техническое обслуживание согласно стандарту производителя.

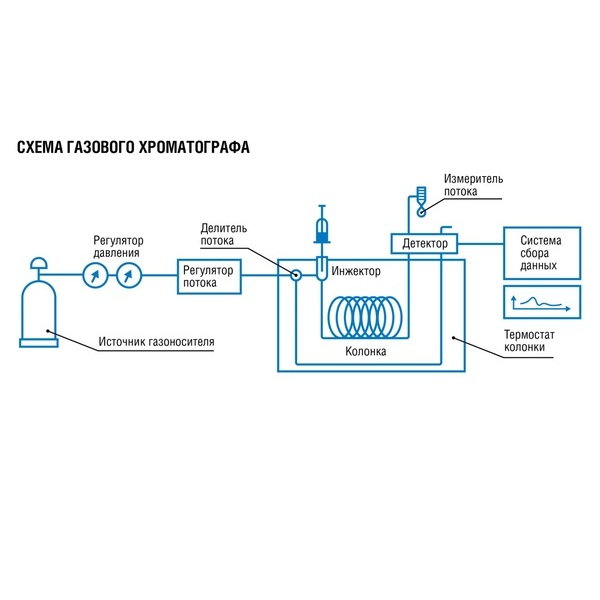

Перечень процедур, необходимых для достижения максимальной эффективности работы и предупреждения отказов, определяется типом прибора (спектрометр, анализатор) и его рентгенооптической схемой (энергодисперсионый, волнодисперсионный). Ниже рассмотрены три базовых регламента ежегодного технического обслуживания.

Волнодисперсионные рентгенофлуоресцентные спектрометры СПЕКТРОСКАН МАКС-G, МАКС-GV, MАКС-GVM:

- Визуальный осмотр корпуса спектрометра, вакуумного насоса, соединительных и питающих кабелей, заземления. Осуществляется, чтобы исключить наличие повреждений.

- Для улучшения аналитических характеристик спектрометра измерительный тракт находится в вакууме, поэтому требуется контролировать состояние вакуумного насоса и вакуумного масла. При сильном потемнении масла производится его полная замена

- Контроль состояния вакуумной трубки. Необходим для её своевременной замены или устранения разгерметизации.

- Пробозагрузочное устройство предусматривает использование проб, находящихся в твердом, порошкообразном, растворенном состояниях, а также нанесенных на поверхности или осажденных на фильтры. Чтобы избежать перекрёстного загрязнения и исключить вероятность получения недостоверных результатов, требуется чистка пробозагрузочного устройства.

- Проверка блокировок и концевых выключателей спектрометра. Осуществляется для обеспечения корректной работы узлов и безопасности эксплуатирующего персонала.

- Замена охлаждающей жидкости, проверка герметичности, ревизия соединительных трубок.

- Чистка радиатора охлаждения.

- Ревизия, чистка вентиляторов охлаждения.

- Чистка электронных плат от пыли. Выполняется, чтобы избежать замыкания электрических схем из-за попадания токопроводящей пыли внутрь спектрометра, и для обеспечения достаточного охлаждения электронных компонентов.

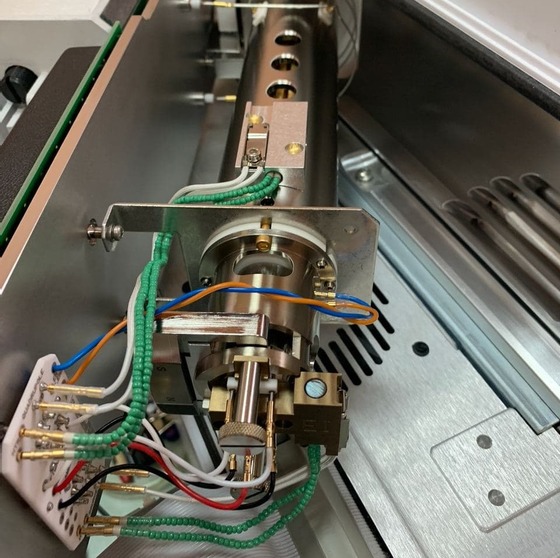

- Чистка и замена смазки гониометра и приводов спектрометра. Требуется для снижения нагрузки на приводы, исключения заедания во время движения.

- Проверка состояния и чистка входного окна. Входное окно является хрупким элементом, поэтому при эксплуатации подвержено загрязнению и износу. Износ приводит к нарушению герметичности измерительного тракта, то есть, к отказу спектрометра.

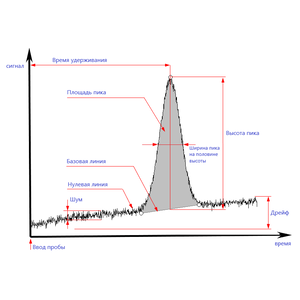

- Проверка внутренних и внешних шумов счетного тракта на соответствие паспорту. Повышение шумовых параметров влечёт ухудшение инструментальных пределов обнаружения.

- Проверка амплитудного распределения, разрешающей способности, дефектовка детектора. При обнаружении износа детектора производится его замена, что возвращает прибор в первоначальное состояние.

- Подстройка напряжения детектора.

- Замена фильтра системы охлаждения рентгеновской трубки. Требуется для обеспечения необходимого потока охлаждающей жидкости через рентгеновскую трубку, поскольку со временем фильтр забивается, поток падает.

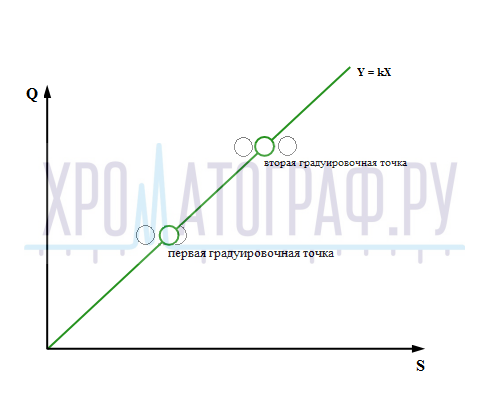

- Проверка, построение градуировочной характеристики. Ключевой этап для получения в дальнейшем достоверных результатов анализа проб.

- Поверка спектрометра по методике. Выполняется после окончания обслуживания спектрометра.

*Выполнение пунктов 6-8 позволяет обеспечить требуемое охлаждение рентгеновской трубки, тем самым продлевая срок её службы.

Волнодисперсионные рентгенофлуоресцентные анализаторы СПЕКТРОСКАН MSW, SW-D3, CLSW:

- Визуальный осмотр на предмет наличия повреждений корпуса анализатора, вакуумного насоса, соединительных и питающих кабелей, заземления.

- Контроль состояния вакуумного насоса и вакуумного масла. Если наблюдается потемнение масла, осуществляется его полная замена

- Контроль состояния вакуумной трубки для своевременной замены трубки или устранения разгерметизации.

- Чистка пробозагрузочного устройства. Необходима для предотвращения перекрёстного загрязнения проб.

- Проверка работы термопринтера, замена термоленты. Термопринтер должен работать без посторонних шумов, без заеданий и деформации термоленты.

- Проверка блокировок и концевых выключателей анализатора. Требуется для обеспечения корректной работы узлов анализатора и безопасности эксплуатирующего персонала.

- Замена охлаждающей жидкости, проверка герметичности, ревизия соединительных трубок.

- Чистка радиатора охлаждения.

- Ревизия, чистка вентиляторов охлаждения.

* Выполнение пунктов 7-9 позволяет обеспечить требуемое охлаждение рентгеновской трубки, тем самым продлевая срок её службы.

- Чистка электронных плат от пыли. Выполняется, чтобы исключить возможность попадания токопроводящей пыли внутрь анализатора в процессе работы и замыкания электрических схем, а также обеспечить достаточное охлаждение электронных компонентов.

- Чистка и замена смазки гониометра и приводов анализатора. Необходимы для плавного движения движущихся деталей и снижения износа приводов, минимизации риска появления люфта приводов.

- Проверка состояния и чистка входного окна. Износ входного окна приводит к разгерметизации измерительного тракта, следовательно, к отказу анализатора.

- Проверка амплитудного распределения, разрешающей способности, дефектовка детектора. Своевременная проверка амплитудного распределения и разрешающей способности позволяет обнаружить износ детектора. Вернуть прибор в первоначальное состояние в этом случае можно путём замены детектора.

- Замена фильтра системы охлаждения рентгеновской трубки. Требуется для обеспечения необходимого потока охлаждающей жидкости через рентгеновскую трубку, так как со временем фильтр забивается, поток падает, идёт перегрев рентгеновской трубки.

- Любое загрязнение, наличие частички пробы на защитной плёнке кюветы приводят к искажению результата анализа. Замена плёнки стандартных образцов позволяет этого избежать.

- Проверка, построение градуировочной характеристики для дальнейшего получения достоверных аналитических данных.

- Поверка анализатора по методике. Выполняется по окончании обслуживания анализатора.

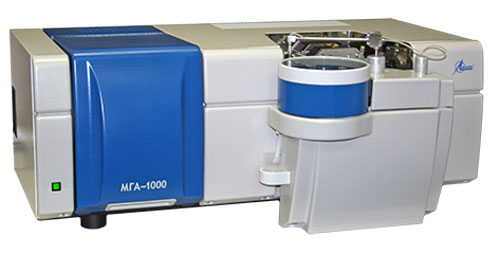

Энергодисперсионные рентгенофлуоресцентные анализаторы СПЕКТРОСКАН S, SL, SUL.

- Проверка на отсутствие повреждений корпуса, питающих кабелей и заземления.

- Проверка работы термопринтера, замена термоленты. Термопринтер должен работать без посторонних шумов, без заеданий и деформации термоленты. Печать должна быть чёткой, без искажений.

- Пробозагрузочное устройство предусматривает использование проб, находящихся в жидком состоянии. При подготовке проб существует вероятность загрязнения поверхности кювет и, как следствие, входного окна. Это значительно ухудшает качество результатов анализа. Чтобы исключить такую возможность, требуется периодическая чистка пробозагрузочного устройства.

- Чистка электронных плат от пыли. Выполняется для снижения риска замыкания электрических схем из-за попадания токопроводящей пыли внутрь анализатора в процессе работы, а также для правильного охлаждения электронных компонентов.

- Проверка работы концевых выключателей. Требуется для обеспечения корректной работы узлов анализатора и безопасности эксплуатирующего персонала.

- Контроль состояния фильтра детектора. Разрушение фильтра является серьёзной поломкой, приводящей к отказу анализатора. Постоянный контроль и своевременное обнаружение дефектов позволяют оперативно восстановить анализатор.

- Чистка, замена плёнки стандартных образцов. Требуется, чтобы исключить искажение результата при анализе стандартных образцов.

- Проверка, построение градуировочной характеристики, настройка анализатора на выдачу достоверных результатов.

- Поверка анализатора по методике. Выполняется после завершения обслуживания анализатора.

Важно помнить, что изменение градуировочных характеристик оборудования с течением времени приводит к неточности показаний. Правильность градуировки обязательно проверяется сервисным инженером во время ежегодного технического обслуживания, но персонал лаборатории также должен самостоятельно контролировать её в течение всего года.

Проводить периодическое техническое обслуживание необходимо для своевременного выявления погрешностей и предотвращения неисправностей не только при постоянном пользовании прибором, но и при частичном, после длительных простоев. Ответственный и грамотный подход к эксплуатации оборудования – залог его долгой и продуктивной работы!